В сфере реагирования на чрезвычайные ситуации и промышленной безопасности большое значение имеет надёжное и эффективное оборудование. Одним из важнейших компонентов является дыхательный аппарат, спасающий жизни пожарных, спасателей и персонала, работающего в опасных условиях. Традиционно в этих аппаратах для хранения воздуха для дыхания использовались стальные баллоны. Однако с растущим внедрениемцилиндр из углеродного волокнаsВ этой статье рассматриваются достижения в области дизайна и инженерии, лежащие в основецилиндр из углеродного волокнав дыхательных аппаратах, подчеркивая их преимущества по сравнению со стальными аналогами.

Сила и эффективность: привлекательность соотношения силы и веса

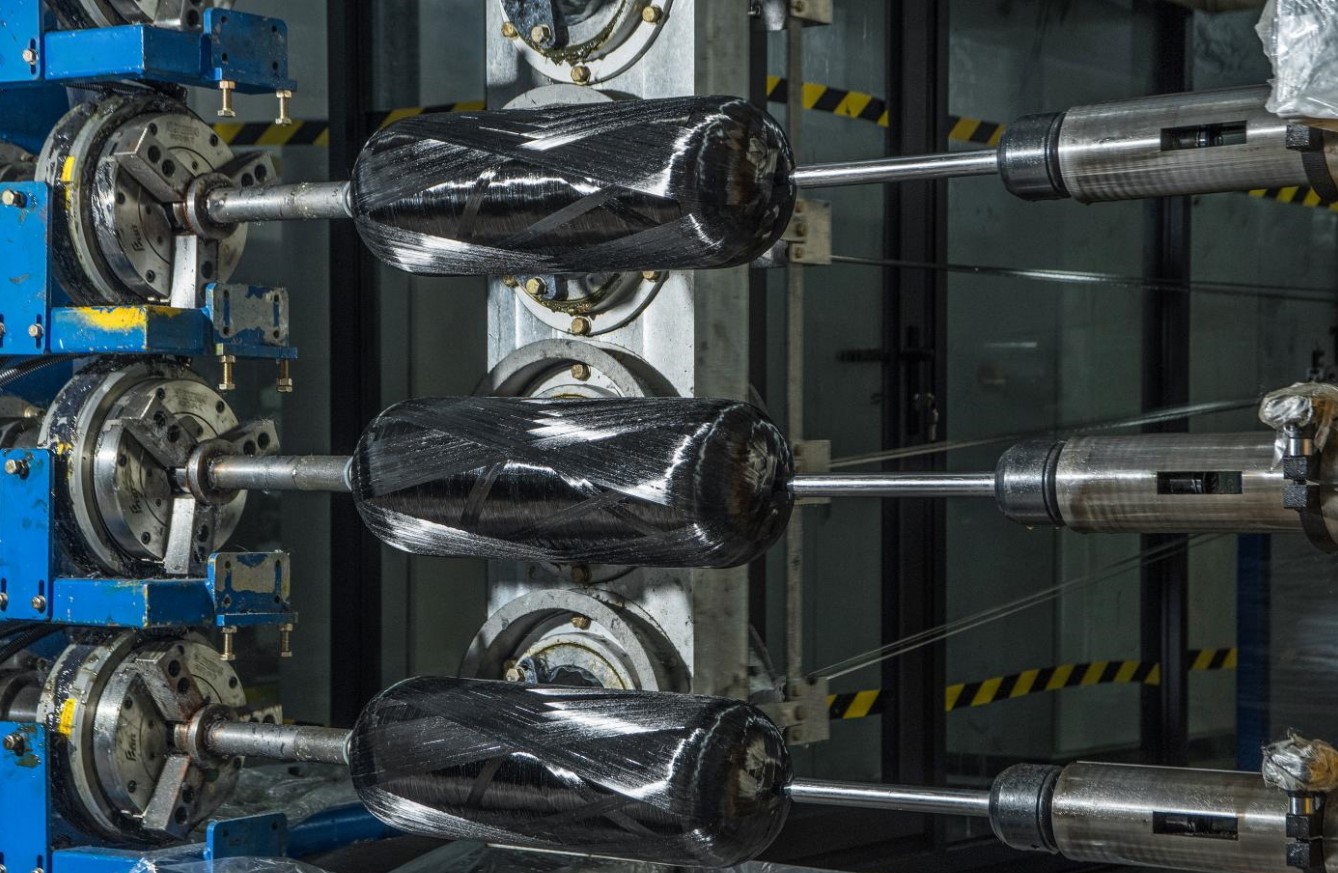

Основной движущей силой принятияцилиндр из углеродного волокнав дыхательных аппаратах заключается в их исключительномсоотношение прочности и весаУглеродные волокна, сами по себе невероятно прочные и лёгкие, тщательно сплетаются и внедряются в смоляную матрицу, создавая композитный материал. В результате получается баллон, обладающий огромной прочностью при исключительной лёгкости. Для пожарных и других специалистов, которым приходится носить дыхательные аппараты в течение длительного времени, это существенное преимущество.

Представьте себе пожарного, борющегося с огнём, пробирающегося по задымлённым коридорам с тяжёлым оборудованием. На счету каждая унция. Замена стальных баллонов на более лёгкие аналоги из углеродного волокна снижает общий вес дыхательного аппарата, что приводит к:

-Уменьшение утомляемости:Более легкое оборудование обеспечивает большую выносливость и мобильность, что крайне важно для длительных операций.

-Улучшенная маневренность:Меньший вес повышает способность пользователя с большей легкостью перемещаться в ограниченном пространстве или подниматься по лестницам.

-Повышенная безопасность:Снижение утомляемости приводит к улучшению принятия решений и снижению риска травм в критических ситуациях.

Снижение веса также выгодно промышленным работникам, которым необходимы дыхательные аппараты при работе в замкнутых пространствах или опасных условиях. Каждый сэкономленный фунт означает повышение комфорта и безопасности труда.

Конструкция сосудов высокого давления: разработана для обеспечения безопасности и надежности

Воздух в дыхательном аппарате хранится под высоким давлением, обеспечивая достаточный объём и поток воздуха для пользователя. Это требует прочной конструкции баллона. Углеродное волокно с его исключительной прочностью и лёгкостью предлагает идеальное решение. Инженеры могут проектироватьцилиндр из углеродного волокнас целью соблюдения строгих стандартов безопасности по удержанию давления при сохранении минимального веса.

Вот как тщательное проектирование играет важную роль:

-Ориентация волокон:Путем стратегической ориентации углеродных волокон в процессе производства инженеры могут оптимизировать прочность баллона для выдерживания внутреннего давления.

-Техники укладки:Определенное наслоение и расположение волокон в стенке цилиндра имеют решающее значение для обеспечения равномерной прочности и предотвращения появления слабых мест.

-Выбор материала:Выбор матрицы смолы, используемой для связывания углеродных волокон, также влияет на устойчивость к давлению и общие эксплуатационные характеристики.

Эти тщательные проектные решения гарантируют, чтоцилиндр из углеродного волокнадыхательные аппараты могут безопасно удерживать подачу сжатого воздуха, обеспечивая надежную и спасательную функцию для пользователя.

За пределами прочности: обеспечение ударопрочности в непредвиденных ситуациях

Хотя углеродное волокно отличается превосходным соотношением прочности и веса, ударопрочность — ещё один важный фактор, который следует учитывать в сложных условиях, таких как пожаротушение или промышленные работы. Присущая композитам на основе углеродного волокна жёсткость может сделать их уязвимыми к повреждениям от тупых ударов. Однако инженеры решают эту проблему следующими способами:

-Стратегическая ориентация волокон:Определенное расположение волокон может улучшить способность цилиндра поглощать энергию удара и распределять ее более эффективно.

-Системы на основе закаленных смол:Специально разработанные смолы для повышения прочности могут улучшить устойчивость композита к повреждениям при ударах.

-Гибридные конструкции:Сочетание углеродного волокна с другими ударопрочными материалами, такими как кевлар, позволяет создать баллон, обладающий исключительной прочностью и устойчивостью к авариям или ударам обломков во время чрезвычайных ситуаций.

Эти достижения гарантируют, чтоцилиндр из углеродного волокнаs не только легкие и прочные, но и способны выдерживать суровые условия реального использования в сложных условиях.

Внедрение и применение: Дышите легче с углеродным волокном

Преимуществацилиндр из углеродного волокнаприводят к их широкому применению в дыхательных аппаратах в различных областях:

-Пожаротушение:Как упоминалось ранее, снижение веса и улучшение подвижности, обеспечиваемыецилиндр из углеродного волокнаОни бесценны для пожарных.

-Промышленная безопасность:Персонал, работающий в опасных условиях, таких как замкнутые пространства или химические заводы, выигрывает от более легкого оборудования и улучшенных функций безопасностицилиндр из углеродного волокнаs.

-Экстренное реагирование:Спасатели и медицинский персонал, использующие дыхательные аппараты во время спасательных операций или оказания неотложной медицинской помощи, испытывают больший комфорт и улучшенную мобильность благодаря более легкому весу.цилиндр из углеродного волокнаs.

Будущее дышит легко: постоянные инновации в дизайне и проектировании

Развитиецилиндр из углеродного волокнаРазработка и проектирование дыхательных аппаратов — непрерывный процесс. Исследователи изучают несколько перспективных направлений для дальнейшего совершенствования:

-Интеграция нанотехнологий:Включение наноматериалов в композитную матрицу может потенциально дополнительно повысить прочность и ударопрочность.

-Интеграция датчиков:Встраиваемые датчики

Время публикации: 30 апреля 2024 г.